| 橡膠種類 | ASTM簡稱 | 化學構造 | 主要特徵 |

| 天然橡膠 | NR | 聚異戌二烷 | 耐磨、機械性質良好 |

| 合成天然橡膠 | IR | 聚異戌二烷 | 具有與天然橡膠同等的性質及穩定性 |

| 苯乙烯橡膠 | SBR | 丁二炔苯乙烯的共聚物 | 比天然橡膠更具耐磨極耐老 |

| 丁二炔橡膠 | BR | 聚丁二炔 | 比天然橡膠更具彈性及耐磨性 |

| 氯丁二烯橡膠 | CR | 聚丁二烯 | 耐臭氧、耐老、耐候、耐藥性 |

| 丁基橡膠 | IIR | 異丁烯、異戌二烷的共聚物 | 耐臭氧、耐候、耐氣體穿透、耐溶劑 |

| 橡膠 | NBR | 丁二烯、丙烯的共聚物 | 耐油、耐磨、耐老 |

| 乙烯、丙烯橡膠 | EPM.EPDM | 乙烯、丙烯共聚物(三元共聚物) | 耐臭氧、耐老、抗極性液體 |

| 海巴隆 | CSM | 氯磺化聚乙烯 | 耐臭氧、耐老、耐候、耐藥、耐磨 |

| 亞可力橡膠 | ACM.ANM | 丙烯酸烷基脂共聚物 | 高溫耐油性良好 |

| 酸橡膠 | PU | 聚酸 | 機械強度特別優越 |

| 矽橡膠 | SI | Polysiloxane | 具有高度的耐油性與耐熱、耐寒性 |

| 氟橡膠 | FPM | 6氟丙烯氟乙烯共聚物 | 具有優越的耐藥性與耐熱性 |

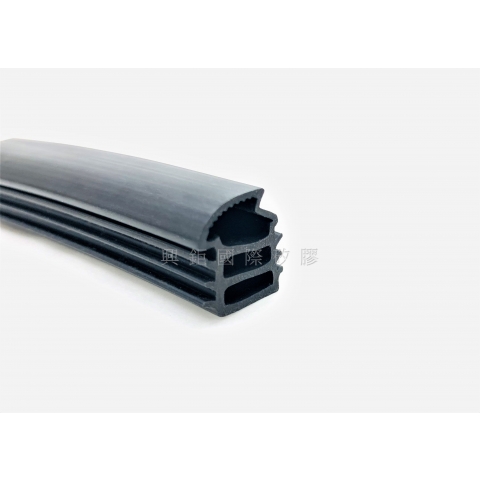

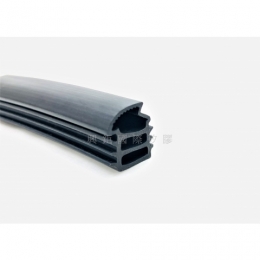

用 途:門窗氣密條、車門防水條、高溫烤箱條、鐵板護條、工具盒氣密條、窗條、異型條、U型護邊條等。

產業應用:交通車輛、廚房衛浴、自行車業、五金機械、手工具業、健身醫療、金屬配件、戶外休閒用品配件。

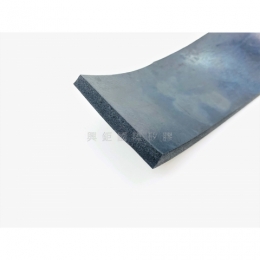

防火隔煙膨脹橡膠條/發泡橡膠條/防火橡膠條/防火隔音氣密橡膠條/雙料共押橡膠條/橡膠海綿條 ....。

橡膠發泡條、橡膠海綿管、橡膠發泡管

運動器材橡膠發泡護套,發泡條,海綿條(適用於運動器材、建築)

工業用橡膠製品,橡膠異型押出條,擋風玻璃鑲條,車門海綿呢槽

窗條,水切條,押出條,冷氣保溫管

EPDM / CR/NBR / SBR

橡膠條主要作用為防水、防塵。常見應用範圍:物件於邊緣設計特定的溝槽時,需置入適當線徑大小之矽、橡膠條,使物件合起時,達到橡膠條緊迫空隙的作用。產品因應用範圍不同而選用不同特性的原料,建議可於產品開發時,確認料件使用的環境條件,是否需要耐寒、耐油、阻燃、抗臭氧、無毒等特性。

橡膠條用途廣泛用於工業氣密條,迫緊防撞條,玻璃雙邊壓條,板金壓條,裝飾條....等等,耐油,耐磨,耐高溫,防震,止滑,迫緊。

天然橡膠具備良好的彈性、絕緣性、可塑性、隔水隔氣、抗拉及耐磨等特點,因此運用的範圍十分廣泛。

橡膠條一般可分為天然橡膠與合成橡膠二種。其中合成橡膠來自石油提煉,因此價格易受油價波動影響,產量約佔60%左右。天然橡膠則是由三葉橡膠樹所分泌的乳汁,經由凝固、加工等過程而得,產量約佔40%左右。

天然橡膠的主要成分為聚異戊乙烯,含量在90%以上,其他成分還包括少量的蛋白質、脂、酸、糖分及灰份等,通常橡膠樹種植後約要6-7年才能開始生產,11-25年為產量最多的時期。根據製工及外形的不同,可分為煙片膠、顆粒膠、鄒片膠及乳膠等,市場上則以煙片膠及顆粒膠為主

天然橡膠條具備良好的彈性、絕緣性、可塑性、隔水隔氣、抗拉及耐磨等特點,因此運用的範圍十分廣泛,例如:交通運輸用的輪胎;工業用的運輸帶、傳動帶、密封圈;醫療用的手套、輸血管;日常生活所用的膠鞋、雨衣、水袋;甚至國防上的飛機、坦克、大砲,尖端科技的火箭、人造衛星、太空梭等都使用到大量的橡膠零件。其中汽車工業尤其是輪胎的用量佔天然橡膠使用量的一半以上,因此汽車工業的發展動向與橡膠的行情具有一定的關係。

天然橡膠條生產國集中分布於赤道附近的東南亞、非洲及中南美洲,主要有泰國、馬來西亞、印尼、中國、印度、斯里蘭卡、尼日利亞等國。其中前三大產地為泰國、馬來西亞、印尼,產量約佔世界69%左右。消費國方面,則以美國為最大的天然橡膠消費國,約佔18%左右,其次為大陸的12%及日本的11%。其中美國消費量有逐年增加的趨勢,日本則是減少。大陸本身亦為橡膠的生產國之一,其中海南、雲南、廣東、廣西及福建等地區為生產地,但由於產量約為需求量的一半,因此仍需仰賴進口。

橡膠材料的基本特點:具有高彈性橡膠的彈性模量小,一般在1-9.8Mpa。伸長變形大,伸長率可高達100%,仍表現有可恢復的特性,並能在很寬的溫度(-50-+150℃)範圍內保持有彈性。

具有粘彈性橡膠是粘彈性體,由於大分子間作用力的存在,使橡膠受外力作用,產生形變時受時間、溫度等條件的影響,表現有明顯的應力鬆弛和蠕變現象,有振動或交變應力等周期作用下,產生滯後損失。

具有緩衝減震作用橡膠對聲音及振動的傳播有緩和作用,可利用這一特點來防除噪音和振動。

具有電絕緣性橡膠和塑膠一樣是電絕緣材料。例如天然橡膠和丁基橡膠和體積電阻可達到10。

橡膠條具有溫度依賴性高分子材料一般都受溫度影響,橡膠在低溫時處於玻璃態變硬變脆,在高溫時則發生軟化、熔融、熱氧化、熱分解以至燃燒等。

具有老化現象如同金屬腐蝕、木材腐朽、岩石風化一樣,橡膠也會因環境條件變化而發生老化,使性能變壞,使用壽命縮短。

必須進行硫化橡膠必須加入硫磺或其它能使橡膠硫化(或交聯)的物質,使橡膠大分子交聯成空間網狀結構,才能得到具有使用價值的橡膠製品,但是熱塑橡膠可不必硫化。

天然橡膠(NR)以橡膠烴(聚異戊二烯)為主,含少量蛋白質、水分、樹脂酸、糖類和無機鹽等,是一種非極性物質,它溶於非極性的溶劑和油中。彈性大,定伸強度高,抗撕裂性和電絕緣性優良,耐磨性和耐旱性良好,加工性佳,易於其它材料粘合,在綜合性能方面優於多數合成橡膠。缺點是耐氧和耐臭氧性差,容易老化變質;耐油和耐溶劑性不好,在環己烷、汽油、笨中,硫化前溶解,硫化後溶脹。抵抗酸鹼的腐蝕能力低,抗10%的氫氟酸,20%的鹽酸,30%的硫酸、50%的氫氧化鈉;耐熱性不高。使用溫度範圍:約-60℃~+80℃。製作輪胎、膠鞋、膠管、膠帶、電線電纜的絕緣層和護套以及其他通用製品。特別適用於製造扭振消除器、發動機減震器、機器支座、橡膠-金屬懸掛元件、膜片、模壓製品。

丁苯橡膠(SBR)丁二烯和苯乙烯的共聚體。性能接近天然橡膠,是目前產量最大的通用合成橡膠,其特點是耐磨性、耐老化和耐熱性超過天然橡膠,質地也較天然橡膠均勻。缺點是:彈性較低,抗屈撓、抗撕裂性能較差,在多次形變下生熱量大,耐油、耐熱、耐特種介質的性能差;加工性能差,特別是自粘性差、生膠強度低。使用溫度範圍:約-50℃~+100℃。主要用以代替天然橡膠製作輪胎、膠板、膠管、膠鞋及其他通用製品。

順丁橡膠(BR)是由丁二烯聚合而成的順式結構橡膠,無需塑煉,屬於極性物質。優點是:彈性與耐磨性優良,耐老化性好,耐低溫性優異,在動態負荷下發熱量小,易於金屬粘合,化學穩定型好,能抵抗除強酸外的大部分化學藥品的腐蝕。缺點是強度較低,抗撕裂性差,加工性能與自粘性差。使用溫度範圍:約-60℃~+100℃。一般多和天然橡膠或丁苯橡膠並用,主要製作輪胎胎面、運輸帶和特殊耐寒製品。

異戊橡膠(IR)是由異戊二烯單體聚合而成的一種順式結構橡膠。化學組成、立體結構與天然橡膠相似,性能也非常接近天然橡膠,故有合成天然橡膠之稱。它具有天然橡膠的大部分優點,耐老化由於天然橡膠,彈性和強力比天然橡膠稍低,加工性能差,成本較高。使用溫度範圍:約-50℃~+100℃可代替天然橡膠製作輪胎、膠鞋、膠管、膠帶以及其他通用製品。

氯丁橡膠(CR)是由氯丁二烯做單體乳液聚合而成的聚合體。這種橡膠分子中含有氯原子,所以與其他通用橡膠相比:它具有優良的抗氧、抗臭氧性,不易燃,著火後能自熄,耐油、耐溶劑、耐酸鹼以及耐老化、氣密性好等優點;其物理機械性能也比天然橡膠好,故可用作通用橡膠,也可用作特種橡膠。主要缺點是耐寒性較差,比重較大、相對成本高,電絕緣性不好,加工時易粘滾、易焦燒及易粘模。此外,生膠穩定性差,不易保存。使用溫度範圍:約-45℃~+100℃。主要用於製造要求抗臭氧、耐老化性高的電纜護套及各種防護套、保護罩;耐油、耐化學腐蝕的膠管、膠帶和化工襯裡;耐燃的地下採礦用橡膠製品,以及各種模壓製品、密封圈、墊、粘結劑,如:建築防水片、建築密封條、公路填縫材料、橋樑支座墊片、電線包皮等。

丁基橡膠(IIR)是異丁烯和少量異戊二烯或丁二烯的共聚體。最大特點是氣密性好,耐臭氧、耐老化性能好,耐熱性較高,耐氣候性好不需家防老劑,長期工作溫度可在130℃以下;能耐無機強酸(如硫酸、硝酸等)和一般有機溶劑,吸振和阻尼特性良好,化學穩定性好,電絕緣性也非常好。缺點是彈性最差,加工性能差,硫化速度慢,粘著性和耐油性差。使用溫度範圍:約-40℃~+120℃。主要用作內胎、水胎、氣球、電線電纜絕緣層、化工設備襯裡及防震製品、耐熱運輸帶、耐熱老化的膠布製品。

丁腈橡膠(NBR)丁二烯和丙烯晴的共聚體。特點是耐汽油和脂肪烴油類的性能特別好,僅次於聚硫橡膠、丙烯酸酯和氟橡膠,而優於其他通用橡膠。耐熱性好,氣密性、耐磨及耐水性等均較好,粘結力強。缺點是耐寒及耐臭氧性較差,強力及彈性較低,耐酸性差,電絕緣性不好,耐極性溶劑性能也較差。使用溫度範圍:約-30℃~+100℃。主要用於製造各種耐油製品,如膠管、密封製品等。

氫化丁腈橡膠(HNBR)丁二烯和丙烯晴的共聚體。它是通過全部或部分氫化NBR的丁二烯中的雙鍵而得到的。其特點是機械強度和耐磨性高,用過氧化物交聯時耐熱性比NBR好,其他性能與丁腈橡膠一樣。缺點是價格較高。使用溫度範圍:約-30℃~+150℃。主要用於耐油、耐高溫的密封製品。

乙丙橡膠(EPMEPDM)乙烯和丙烯的共聚體,一般分為二元乙丙橡膠和三元乙丙橡膠。特點是抗臭氧、耐紫外線、耐天候性和耐老化性優異,居通用橡膠之首。電絕緣性、耐化學性、衝擊彈性很好,耐酸鹼,比重小,可進行高填充配合。耐熱可達150℃,耐極性溶劑-酮、酯等,但不耐脂肪烴和芳香烴,其他物理機械性能略次於天然橡膠而優於丁苯橡膠。缺點是自粘性和互粘性很差,不易粘合。使用溫度範圍:約-50℃~+150℃。主要用作化工設備襯裡、電線電纜包皮、蒸汽膠管、耐熱運輸帶、汽車用橡膠製品及其他工業製品。

矽橡膠(Q)為主鏈含有矽、氧原子的特種橡膠,其中起主要作用的是矽元素。其主要特點是既耐高溫(最高300℃)又耐低溫(最低-100℃),是目前最好的耐寒、耐高溫橡膠;同時電絕緣性優良,對熱氧化和臭氧的穩定性很高,化學惰性大。缺點是機械強度較低,耐油、耐溶劑和耐酸鹼性差,較難硫化,價格較貴。使用溫度:-60℃~+200℃。主要用於製作耐高低溫製品(膠管、密封件等)、耐高溫電線電纜絕緣層,由於其無毒無味,還用於食品及醫療工業。

氟橡膠(FPM)是由含氟單體共聚而成的有機彈性體。其特點耐溫高可達300℃,耐酸鹼,耐油性是耐油橡膠中最好的,抗輻射、耐高真空性能好;電絕緣性、機械性能、耐化學腐蝕性、耐臭氧、耐大氣老化性均優良。缺點是加工性差,價格昂貴耐寒性差,彈性透氣性較低。使用溫度範圍:-20℃~+200℃。主要用於國防工業製造飛機、火箭上的耐真空、耐高溫、耐化學腐蝕的密封材料、膠管或其他零件及汽車工業。

聚氨酯橡膠(AUEU)有聚酯(或聚醚)與二異氰酸酯類化合物聚合而成的彈性體。其特點是耐磨性好,在各種橡膠中是最好的;強度高、彈性好、耐油性優良。耐臭氧、耐老化、氣密性等也優異。缺點是耐溫性能較差,耐水和耐鹼性差,耐芳香烴、氯化烴及酮、酯、醇類等溶劑性較差。使用溫度範圍:約-30℃~+80℃。製作輪胎緊挨由零件、墊圈、防震製品,以及耐磨、高強度和耐油的橡膠製品。

丙烯酸酯橡膠(ACMAEM)它是丙烯酸乙酯或丙烯酸丁酯的聚合物。其特點是兼有良好的耐熱、耐油性能,在含有硫、磷、氯添加劑的潤滑油中性能穩定。同時耐老化、耐氧和臭氧、耐紫外線、氣密性優良。缺點是耐寒性差,不耐水,不耐蒸汽及有機和無機酸、鹼。在甲醇、乙二醇、酮酯等水溶性溶液內膨脹嚴重。同時彈性和耐磨性差,電絕緣性差,加工性能較差。使用溫度範圍:約-25℃~+150℃。可用於製造耐油、耐熱、耐老化的製品,如密封件、膠管、化工襯裡等。

氯磺化聚乙烯橡膠(CSM)又稱為海帕龍(Hypalon)它是聚乙烯經氯化和磺化處理後,所得到具有彈性的聚合物。耐臭氧耐老化優良,耐候性優於其它橡膠。阻燃、耐熱、耐溶劑性及耐大多數化學藥品和耐酸鹼性能較好。電絕緣性尚可,耐磨性與丁苯橡膠相似。缺點是抗撕裂性能差,加工性能不好。使用溫度範圍:約-20℃~+120℃。可用作臭氧發生器上的密封材料,製造耐油密封件、電線電纜包皮以及耐油橡膠製品和化工襯裡。

氯醚橡膠(COECO)由環氧氯丙烷均聚或由環氧氯丙烷與環氧乙烷共聚而成的聚合物。特點是耐脂肪烴及氯化烴溶劑、耐鹼、耐水、耐老化性能極好,耐臭氧性、耐油、耐熱、耐寒較好。使用溫度範圍:約-20℃~+140℃。可用作膠管、密封件、薄膜和容器襯裡、油箱、膠輥,製造油封、水封等。

氯化聚乙烯橡膠(CM或CPE)是聚乙烯通過氯取代反應製成的具有彈性的聚合物。性能與氯磺化聚乙烯橡膠接近,其特點是流動性好,容易加工;有優良的耐天候性、耐臭氧性和耐電暈性,耐熱、耐酸鹼、耐油性良好。缺點是彈性差、壓縮變形較大,電絕緣性較低。使用溫度範圍:約-20℃~+120℃。電線電纜護套、膠管、膠帶、膠輥化工襯裡等。

丁睛橡膠是目前用量最大的一種特殊合成橡膠,是以丁二烯和丙烯腈為單體經乳液共聚而製得的高分子彈性體。在第二次世界大戰爆發的前幾年裡,發展了多種合成橡膠。德國發現了丁二烯-丙烯腈的共聚橡膠-丁腈橡膠,並發現這種橡膠耐油、耐汽油以及耐高溫老化方面均優於天然橡膠。

生產規模 : 2000年世界NBR生產能力約為610kt/a,占合成橡膠總生產能力的4.7%。1996~2000年世界NBR消耗量年均增長2.9%。

生產技術 : NBR工業生產採用的乳液聚合工藝早已成熟和定型,我國現有3套生產裝置,其中l套生產硬膠,總生產能力為30kt/a。蘭州化學工業公司從日本Zeon公司引進的15kt/a軟膠裝置於2000年4月投產。2000年我國合成橡膠需求量約占合成橡膠市場總量的4%,即36~38kt,當年產量為lO.8kt。

產品應用 : 丁腈橡膠(NBR)分子鏈上帶有極性腈基基團,賦予其耐油、耐熱老化等優異性能,具有較寬的使用溫度範圍;主要用於製作耐油橡膠製品,廣泛應用於汽車工業、航空航天、石油開採、化工、輕紡、電線電纜、建築材料等,其消耗量約占合成橡膠總量的3%。

研發趨勢 : 為了使NBR性能更加符合不同用途製品的要求,各國都相繼開發生產了具有特殊性能的NBR新品種,如氫化丁腈橡膠(HNBR)、粉末丁腈橡膠(PNBR)、羧基丁腈橡膠(XNBR)、液體丁腈橡膠等,使得NBR產品形成了系列化、功能化。

丁腈橡膠

簡稱NBR。由丁二烯與丙烯腈共聚而製得的一種合成橡膠。是耐油(尤其是烷烴油)、耐老化性能較好的合成橡膠。丁腈橡膠中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24等五種。丙烯腈含量越多,耐油性越好,但耐寒性則相應下降。它可以在120℃的空氣中或在150℃的油中長期使用。此外,它還具有良好的耐水性、氣密性及優良的粘結性能。廣泛用於制各種耐油橡膠製品、多種耐油墊圈、墊片、套管、軟包裝、軟膠管、印染膠輥、電纜膠材料等,在汽車、航空、石油、複印等行業中成為必不可少的彈性材料。丁腈橡膠1935年在德國首先進行工業化生產。80年代以來,丁腈橡膠的世界年產量約為400kt,約占合成橡膠總產量的3%,居第七位。

丁腈橡膠多採用乳液聚合連續生產。其工藝過程與丁苯橡膠類似。溫度可採用30℃或約5℃,轉化率一般維持在70%~85%。生產工藝有以下一些特點:①單體丙烯腈極性較強,致使在聚合過程中膠乳不太穩定,丙烯腈用量越大,膠乳的穩定性就越差。②介質的鹼性或酸性太強或聚合溫度過高都會引起氰基的水解,即:生成的酸會破壞乳化劑,這也是導致乳膠不穩定的原因之一。③上述水解反應的中間產物醯胺基和聚合物鏈中的氰基在較高溫度下,都可能進行交聯反應,使產品質量變壞。④丁二烯與丙烯腈的競聚率相差頗遠(在40℃時分別為0.3和0.02),因此,共聚物中單體的組成及分布,對轉化率的依賴性較大。採用分批加入丙烯腈的辦法可以改善氰基分布。

丁腈橡膠由於分子鏈間作用力較強,硬度較大,故加工較困難,其中以聚合溫度為30℃所製得的硬膠最不易加工,需在冷輥上預先塑化後才能操作。工業上常採用更有效地調節分子量的方法並把聚合溫度降低至5℃,以減少副反應來改善它的加工性能。另一方面,丁腈橡膠還可通過與多種橡膠如氯丁橡膠、異戊橡膠、順丁橡膠、丁苯橡膠等及合成樹脂如聚氯乙烯、酚醛樹脂等共混(見高分子共混物),使性能得到改進

橡膠方條規格表

| 3mm*10mm | 3mm*15mm | 3mm*20mm | 3mm*25mm | 3mm*30mm | 3mm*35mm | 3mm*40mm | 3mm*45mm |

| 3mm*50mm | 3mm*60mm | 5mm*10mm | 5mm*15mm | 5mm*20mm | 5mm*25mm | 5mm*30mm | 5mm*35mm |

| 5mm*40mm | 5mm*45mm | 5mm*50mm | 10mm*10mm | 10mm*15mm | 10mm*20mm | 10mm*25mm | 10mm*30mm |

| 10mm*35mm</ |